Cette entreprise métallurgique a décidé d’élaborer une stratégie de gestion de l’énergie d’entreprise. En utilisant l’Industrie 4.0, ils ont pu réduire leur consommation d’électricité de 3 % et leur consommation de gaz de 19 %.

Grâce aux applications de Braincube et aux données de ses Jumeaux Numériques, un grand industriel de PGC est parvenu à améliorer son efficacité, son temps de fonctionnement et l’optimisation de ses ressources, en accédant plus facilement aux données en temps réel.

Les innovations technologiques se sont multipliées au sein de l’exploitation minière et de la métallurgie. Auparavant, l’industrie était très exigeante en main-d’œuvre et privilégiait le travail manuel aux machines et aux équipements automatisés. Bien que l’automatisation soit courante dans d’autres industries manufacturières, les récentes avancées technologiques permettent d’automatiser les processus de fabrication et d’améliorer le flux de données au profit des industries minière et métallurgique.

Les industriels de l’exploitation minière et de la métallurgie restent confrontés à des coûts opérationnels importants liés à la réparation et à l’entretien des équipements de production. 70 % des déficits opérationnels sont dus à des arrêts non planifiés ou à des pannes d’équipement, ce qui empêche les industriels de répondre à la demande croissante. En outre, comme d’une part, les réparations urgentes coûtent bien plus cher que la maintenance courante et prédictive et que d’autre part, le coût des matériaux ne cesse d’augmenter, les industriels doivent trouver des moyens d’améliorer leur productivité, afin de maintenir ou d’accroître leurs bénéfices.

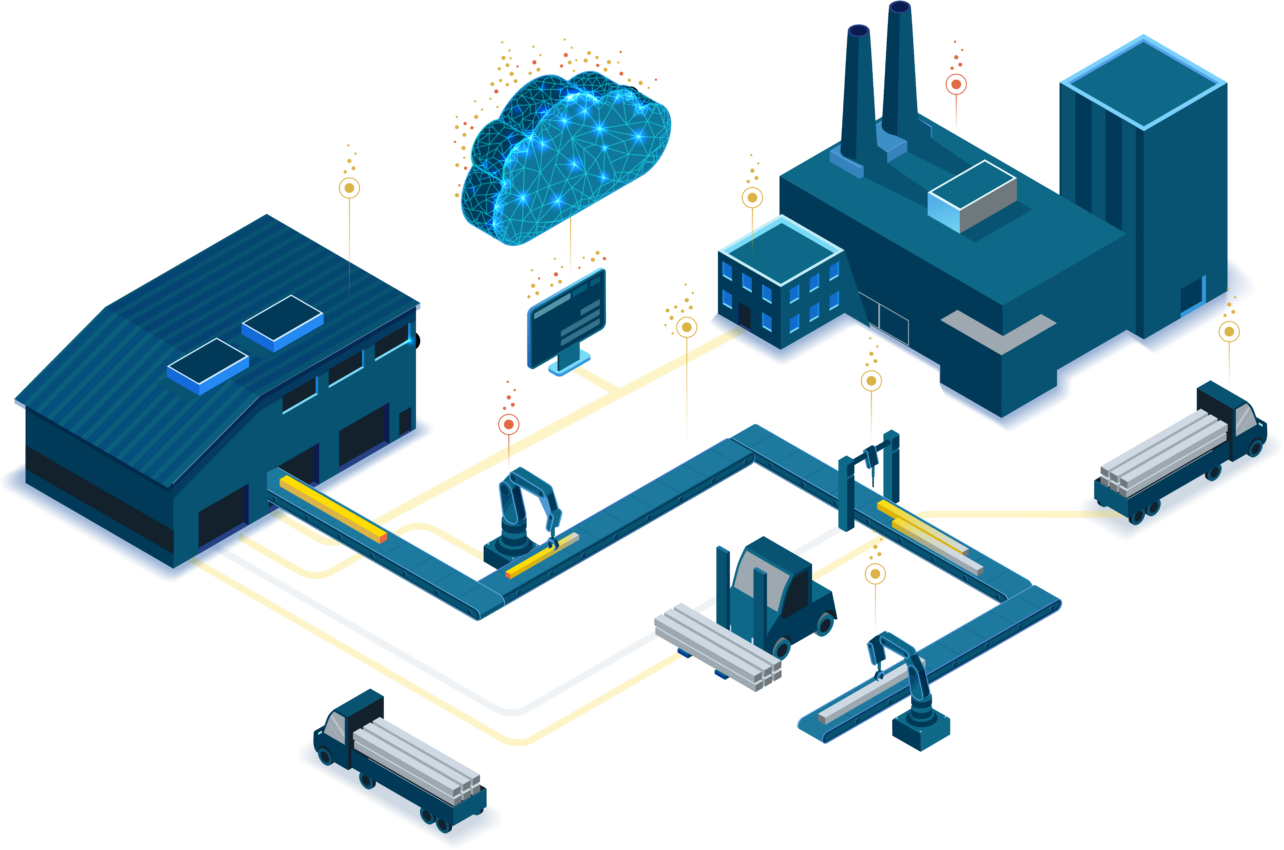

L’Industrie 4.0 vise à créer davantage d’interconnexion entre les mondes physique et numérique de l’exploitation minière et de la métallurgie. Les avancées en matière d’automatisation et de numérisation se traduisent notamment par l’implémentation de l’IA, de l’IoT et du Machine Learning, pour rationaliser les processus manuels. Sur le long terme, les industriels de l’exploitation minière et de la métallurgie devront miser sur la technologie pour réduire les accidents et les pannes d’équipement, améliorer la maintenance prédictive et accroître la fiabilité.

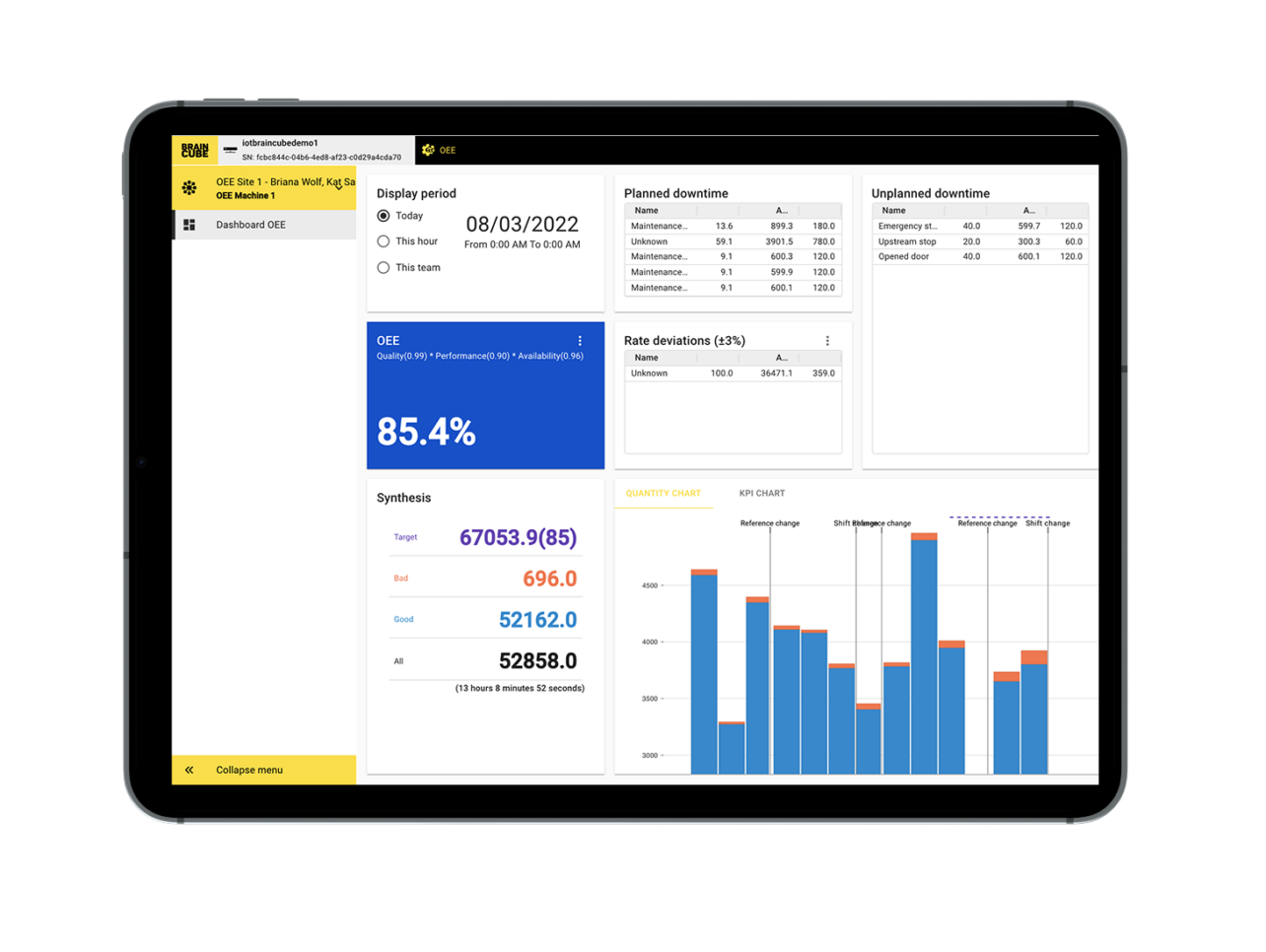

Dans l’exploitation minière et la métallurgie, la fiabilité implique que tout soit conforme aux spécifications, sans aucune défaillance. De nombreux industriels se réfèrent au TRS (Taux de Rendement Synthétique) pour maximiser la valeur de leurs données actuelles, en vue de mesurer et d’améliorer la fiabilité.

Les arrêts non planifiés coûtant jusqu’à 50 milliards de dollars par an, il est essentiel que les industriels privilégient le temps de fonctionnement. Bien qu’il existe différentes solutions logicielles de maintenance conditionnelle et d’outils de calcul du TRS, il est primordial d’avoir une stratégie de réduction des coûts et des risques. Néanmoins, l’exploitation d’une technologie automatisée capable de collecter, nettoyer et analyser des données en temps réel génère un potentiel d’économies infini. L’application OEE, accessible depuis la Plateforme IIoT de Braincube, calcule votre score TRS et indique pourquoi votre processus industriel est moins performant, afin que les équipes puissent ajuster les stratégies en temps réel.

L’un des clients de Braincube, spécialisé dans les PGC, avait beaucoup de mal à collecter et nettoyer les données issues de différentes sources, pour réaliser des analyses. Compte tenu de l’urgence de ce processus, l’entreprise ne pouvait établir un rapport sur le TRS qu’une fois par semaine, ce qui entraînait souvent des retards, des inexactitudes et un manque de visibilité au sein de l’atelier. L’application de Braincube calcule automatiquement le TRS et identifie les causes des temps d’arrêt, ce qui permet aux experts en processus d’intégrer immédiatement ces découvertes à la production.

Après avoir appliqué les découvertes de l’application OEE de Braincube, son TRS a augmenté de 22 %. Ainsi, les dirigeants ont pu planifier avec plus de précision les objectifs de production et accroître la productivité. Ces données ont été rapidement partagées au sein de plusieurs services, ce qui a permis aux opérateurs de réagir instantanément en cas d’interruption du processus industriel.

En outre, la visibilité des données et les résultats ont été améliorés en rendant les calculs accessibles aux différentes équipes de l’organisation.

Le renforcement de la fiabilité par le suivi et l’amélioration du TRS permet à votre équipe industrielle d’augmenter les temps de fonctionnement et de réduire les arrêts de production inutiles. Votre entreprise peut ainsi fabriquer des produits de qualité (avec moins de gaspillage ou de rebuts) de manière plus efficace, sans avoir à acquérir de nouveaux équipements. L’accès rapide à des scores TRS précis permet de réduire les coûts de production et d’améliorer votre résultat financier.

Les industriels sont progressivement passés d’une stratégie de maintenance réactive à une approche plus efficace de maintenance prédictive. Les données étant de plus en plus accessibles à l’échelle de l’entreprise, ils peuvent recourir à l’automatisation pour mieux suivre, gérer et optimiser leur parc de machines.

La réussite d’une maintenance prédictive repose sur la détermination des causes, afin de prédire, voire de prévenir, les problèmes avant qu’ils ne surviennent. Les opérateurs de l’exploitation minière et de la métallurgie appliquent la maintenance prescriptive, pour optimiser les performances et automatiser la collecte, le traitement et l’analyse des données. Cela permet d’arrêter les machines en cas de détection d’anomalies et ainsi de réduire les arrêts de production non planifiés.

Par exemple, la maintenance prédictive fournit à votre équipe les données nécessaires pour créer un plan de maintenance selon les besoins. Cette approche permet de réduire les interventions et les coûts de maintenance aléatoires, car votre équipe dispose des pièces nécessaires avant même qu’un incident ne se produise. En cas d’intervention de maintenance non prévue, la technologie collecte et analyse les données relatives à cette intervention, afin que votre équipe puisse améliorer ses plans de maintenance à l’avenir.

L’un des clients de Braincube a implémenté une solution Edge de Braincube afin d’améliorer la qualité et la capacité de ses machines. L’atelier comprenait près de 50 machines sur une ligne de production en cinq étapes, avec un petit nombre d’opérateurs à temps plein. Le suivi, le dépannage et l’amélioration de ce parc de machines représentaient une tâche colossale.

L’entreprise constatait une fluctuation des performances des machines, ce qui entraînait une variabilité de la production. L’équipe était convaincue qu’il devait y avoir un moyen plus efficace d’améliorer les performances à grande échelle. Grâce à l’application Machines’ Performance Tracker, l’équipe de production a connecté les données d’environ 50 machines, pour établir des tableaux de bord multi-machines en temps réel, afin d’améliorer la visibilité.

Au lieu de consulter 50 écrans différents et tenter de comprendre une quantité massive de données, elle a configuré des alertes en cas de dérive des performances d’une machine spécifique par rapport à son groupe de machines ou à ses performances habituelles. Elle a également défini des préférences d’alerte pour améliorer le temps de réaction. Les équipes se sont ainsi focalisées sur les machines qui nécessitaient une attention particulière, ce qui a permis d’économiser du temps, des ressources et d’améliorer le moral des collaborateurs.

Le package Predictive Maintenance de Braincube apporte une connaissance de la situation à votre équipe opérationnelle, grâce à un suivi et des alertes automatisés de votre équipement et de vos actifs. Ces applications permettent à votre organisation de suivre plus facilement les différents points de données et l’état des machines, afin de résoudre les problèmes critiques, avant qu’ils n’aient d’impact négatif sur la production et les bénéfices.

L’association d’une analyse de données efficace et d’une maintenance prédictive peut s’avérer une véritable mine d’or pour les exploitations minières, car elle permet de réduire les coûts et de réaliser des gains de productivité de l’ordre de 10 % à 20 %. La compréhension de l’équipement de production de votre entreprise permet à vos équipes de lancer de solides stratégies de maintenance prédictive à l’aide de données en temps réel, afin d’améliorer la capacité de production et les bénéfices.

Les dépenses énergétiques constituent une part importante des coûts de l’exploitation minière et de la métallurgie, avoisinant parfois 50 % des coûts de production totaux. En 2021, la métallurgie était responsable de 25 % de toute l’énergie produite dans l’industrie manufacturière en Amérique du Nord. Les coûts de l’énergie ne cessant d’augmenter, la réduction des dépenses énergétiques est devenue une priorité majeure.

Cependant, il peut s’avérer difficile d’identifier les moyens de réduire les dépenses énergétiques, car un grand nombre de paramètres entrent en compte. La Plateforme IIoT et la suite d’applications prêtes à l’emploi de Braincube permettent de suivre avec précision tous les paramètres nécessaires de votre processus de production. En outre, la plateforme présente des tableaux de bord personnalisables, alimentés en continu par des données en temps réel, afin de favoriser une meilleure consommation d’énergie et d’améliorer votre résultat financier.

Aubert & Duval, un industriel de la métallurgie, souhaitait améliorer son Indicateur de Performance Energétique (IPE) et réduire de 15 % ses dépenses énergétiques annuelles.

Les Jumeaux Numériques de Braincube ont permis de suivre les lots, les processus de production et d’utiliser avec précision les équipements, de manière à révéler de nouvelles opportunités de consommation d’énergie au sein de l’entreprise.

Benoit Cugnet, Ingénieur Énergie chez Aubert & Duval, souligne que Braincube a permis de « découvrir les facteurs les plus importants de la consommation d’énergie, suivre et établir des rapports sur les Indicateurs de Performance Energétique. Il est ainsi plus facile de se plonger dans l’analyse pour des optimisations à long terme. »

L’exploitation d’une technologie permettant d’améliorer la collecte et l’utilisation de vos données présente un fort ROI. Quels que soient vos objectifs énergétiques, l’accès aux bonnes données doit être au cœur de votre stratégie.

« Nous pouvons découvrir les facteurs les plus importants de la consommation d’énergie, suivre et établir des rapports sur nos Indicateurs de Performance Energétique. Il est ainsi plus facile de se plonger dans l’analyse pour des optimisations à long terme. »

Benoit Cugnet, Ingénieur Énergie chez Aubert & Duval

Alors que les industriels de l’exploitation minière et de la métallurgie s’efforcent de préserver leur rentabilité face à la hausse du coût des matières premières, les outils d’automatisation des tâches, des processus et des équipements pourraient se révéler déterminants dans leur plan de réduction des dépenses.

Les outils comme Braincube visent à faciliter vos efforts de transformation numérique grâce à une suite d’outils prêts à l’emploi favorisant les résultats opérationnels.

Les industriels de l’exploitation minière et de la métallurgie sont confrontés à des cycles de production longs et complexes, à la fois dans le temps et dans l’espace. Braincube garantit le respect des bonnes spécifications tout au long de la production, condition essentielle pour répondre aux exigences de qualité et aux attentes des clients.

Quel type de stratégie et de technologie de maintenance est à privilégier dans le contexte actuel de l’industrie manufacturière : préventive ou prédictive ? Cet article vous aidera à faire le bon choix pour votre entreprise.

Aubert & Duval, grand industriel de la métallurgie basé en Europe, s’efforce de mettre en place une stratégie de gestion de l’énergie. Grâce à l’Industrie 4.0, il a réduit sa consommation d’électricité et de gaz.