Cette entreprise métallurgique a décidé d’élaborer une stratégie de gestion de l’énergie d’entreprise. En utilisant l’Industrie 4.0, ils ont pu réduire leur consommation d’électricité de 3 % et leur consommation de gaz de 19 %.

Les Jumeaux Numériques peuvent être conçus pour toute partie ou entité physique de votre processus de production. Voici quelques types de Jumeaux Numériques utilisés dans l’industrie, ainsi que les avantages et inconvénients de chaque type.

Le Jumeau Numérique d’actif est la réplique numérique d’un actif physique de votre usine. Par exemple, vous pouvez avoir un Jumeau Numérique d’une chaudière, d’un digesteur ou d’un trancheur. Les équipes ont accès à toutes les données et à tous les attributs de ce bien particulier dans leurs systèmes numériques.

Avec un Jumeau Numérique d’actif, il est plus facile de suivre les performances de chaque machine, de comprendre les paramètres de production optimaux et de suivre les modèles de maintenance, pour améliorer votre stratégie de maintenance prédictive.

Néanmoins, il peut être difficile de comprendre comment les performances d’un actif influent sur un résultat particulier (par exemple, une baisse de qualité ou des délais d’écoulement). En effet, les données collectées par le Jumeau Numérique d’actif sont uniquement spécifiques à l’actif lui-même. Elles ne tiennent pas compte de la manière dont l’actif interagit avec les processus, le personnel ou les autres machines au cours de la production.

Il est également possible de concevoir un Jumeau Numérique des actifs de votre ligne de production. Cela permet de collecter et d’organiser les données générées sur votre ligne de production d’une manière plus globale, semblable aux données qu’un MES peut collecter. Ce type de Jumeau Numérique est généralement appelé « continuité numérique » ou Digital Thread.

Au lieu de créer un Jumeau Numérique pour chaque actif, la continuité numérique facilite la collecte, la visualisation et l’analyse des données produites, en recueillant et en traitant les données tout au long du cycle de vie de la production. Vous économisez ainsi du temps et de l’argent par rapport à la construction d’un Jumeau Numérique pour chaque machine de votre ligne et cela permet d’améliorer les performances.

L’inconvénient de la continuité numérique est la difficulté d’attribuer les résultats de votre production à la cause exacte de la variation du processus. Par exemple, supposons qu’un de vos lots de produits échoue au contrôle qualité. Avec la continuité numérique, il est difficile de savoir d’où vient le défaut de qualité. Par conséquent, il est presque impossible de retracer les données et de comprendre ce qu’il s’est passé au cours de la production, qui a pu avoir un impact sur la qualité du lot.

Même en disposant de données sur les actifs quand le lot était en production, les équipes ne savent pas exactement où se trouvait le lot à un moment précis dans le processus de production. Il est donc difficile de déterminer où chercher dans le processus de production pour identifier un problème ou une amélioration possible de la machine. En d’autres termes, la continuité numérique peut rendre plus difficile la résolution des problèmes de production, car il est impossible de relier les variables d’entrée clés au résultat (variables de sortie clés).

La continuité numérique peut rendre plus difficile la résolution des problèmes de production, car il est impossible de relier les variables d’entrée clés au résultat (variables de sortie clés).

En outre, si le problème de qualité résulte d’une cause autre qu’une machine (par exemple, si un lot est resté trop longtemps dans un réservoir de stockage avant de passer à la phase suivante de production), les données peuvent ne pas du tout être collectées. Il est donc difficile pour les équipes d’effectuer une analyse des causes profondes, ce qui entrave votre capacité à améliorer continuellement vos processus.

Enfin, il peut être difficile de modifier ou de changer la continuité numérique si vous devez remplacer une machine ou en ajouter une nouvelle. Il se peut que vous deviez retourner chez votre fournisseur tiers et lui demander d’apporter des modifications au modèle de Jumeau Numérique pour tenir compte de tout changement d’équipement sur votre ligne. Cet ajustement peut s’avérer coûteux, d’autant plus que de futurs changements d’actifs se produiront dans l’atelier.

Un Jumeau Numérique de processus est une réplique numérique qui englobe les conditions de fabrication exactes de chaque produit final. Les Jumeaux Numériques de processus sont conçus pour vous donner une vision complète de chaque produit sortant de la ligne de production. Les données sont collectées, nettoyées et structurées en continu. Elles couvrent toutes les données pertinentes, depuis les fournisseurs et les matières premières, jusqu’au produit final. Le Jumeau Numérique de processus suit le flux des matériaux et tient compte de chaque actif, variable de processus, temps de latence et caractéristique finale (ex : les données de qualité, les conditions météorologiques et l’humidité pendant la production, etc.). Les Jumeaux Numériques de Braincube sont un exemple de Jumeaux Numériques construits par processus.

Par conséquent, le Jumeau Numérique de processus dépeint chaque étape et point de données de votre processus, le tout contextualisé par des données de séries chronologiques. En d’autres termes, vous pouvez savoir ce qu’il s’est passé en production et combien de temps cela a duré. Les Jumeaux Numériques de processus vous permettent d’effectuer une analyse approfondie et de voir les principales entrées et sorties pour chaque produit, lot ou numéro de série. Le modèle de processus fournit donc une réplique exacte de chaque cycle de production, permettant ainsi d’obtenir le Jumeau Numérique le plus précis, pertinent et complet possible.

Cette solution est plus avancée que la continuité numérique, car le Jumeau Numérique de processus attribue les données de la production au résultat final. Comme un Jumeau Numérique de processus est construit avec des experts en processus et suit le plan du processus, les équipes peuvent comprendre en toute confiance où se trouvait un lot ou un numéro de série spécifique à tout moment de la production, et isoler toute cause de variation dans les paramètres ou les conditions du processus.

Braincube tient également compte du temps de latence dans votre processus de production. Il s’agit notamment de la durée de conservation des matériaux dans une cuve spécifique, lorsque les matériaux passent par un processus de changement d’état, ou même de la durée (et des conditions) de stockage des matières premières avant leur utilisation. Ainsi, vous disposez de l’ensemble de données le plus propre possible et d’une image complète de votre processus de production, sans sauter ni rationaliser d’étapes.

En rassemblant les données de processus et les résultats, les équipes peuvent exploiter ces informations via des applications avancées pour obtenir des résultats transformateurs. Il s’agit d’une étape clé pour comprendre comment atteindre vos objectifs et reproduire votre lot parfait à l’infini. Par exemple, l’application Analyses Avancées de Braincube exploite sa propre IA, CrossRank, pour vous indiquer les variables affectant l’un de vos objectifs et les paramètres recommandés pour optimiser vos performances.

La grande variété de cas d’utilisation et l’agilité avancée du Jumeau Numérique de processus sont les résultats de l’élaboration d’un plan de processus détaillé. Pour être efficace et pleinement agile, vous aurez besoin de l’implication de l’ensemble de votre entreprise, y compris des équipes informatiques et des PME, afin de garantir l’élaboration d’un plan de processus précis. Il faut du temps pour travailler avec un fournisseur tiers, mais il est important que votre fournisseur de Jumeau Numérique saisisse et comprenne l’ensemble de votre processus de production, si vous voulez continuer à utiliser votre Jumeau Numérique avec succès, quel que soit son cas d’utilisation.

Au tout début de la transformation numérique, les entreprises créent généralement plusieurs types de Jumeaux Numériques. Cette approche ad hoc de la conception et de l’implémentation de différents Jumeaux Numériques pour des besoins différents et isolés peut causer des problèmes en cours de route. Cela peut conduire à des incohérences de données architecturales et à une complexité inutile. Par conséquent, la maintenance de vos données est difficile et peut causer des problèmes à long terme.

Lors de vos premières rencontres avec un fournisseur de Jumeau Numérique tiers, il est possible que vous découvriez que votre usine ne collecte pas les données nécessaires. Pour fonctionner correctement, les Jumeaux Numériques requièrent un accès complet aux données provenant de chaque partie de votre processus de production. Cela signifie qu’en tant qu’organisation, vous devez être assez avancé dans votre collecte de données. Si vous avez construit vos précédents Jumeaux Numériques au coup par coup, cela peut être plus difficile à surmonter.

Les Jumeaux Numériques de processus vous permettront de remédier aux problèmes de données cloisonnées, mais vous devrez peut-être prendre un peu de recul avant de pouvoir adopter une solution viable.

La sélection du bon type de Jumeau Numérique (par exemple, actif, continuité numérique ou processus) en fonction de vos besoins et objectifs est l’un des éléments de votre stratégie de numérisation. Vous devrez également tenir compte de la méthode de conception de vos Jumeaux Numériques, car cela peut influencer votre ROI et votre efficacité numérique globale.

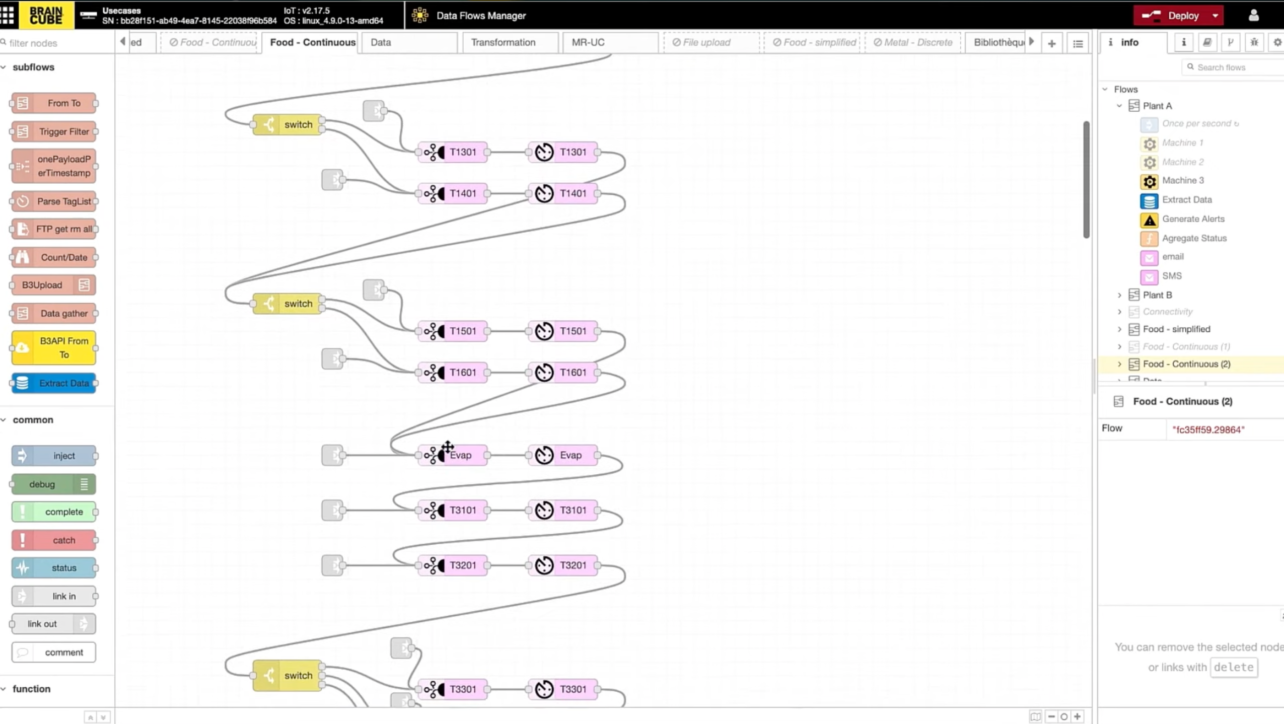

Le Jumeau Numérique avancé de Braincube est unique au regard de la plupart des Jumeaux Numériques industriels sur le marché. En effet, notre Jumeau Numérique collecte en continu et automatiquement les données issues de sources pertinentes (par exemple, les machines, les systèmes, les flux, etc.) et inclut des variables calculées pour les temps de latence ou autres flux lorsqu’il n’existe pas de capteurs.

Une fois le Jumeau Numérique construit, les données sont ingérées en continu par le middleware de Braincube, afin que les équipes aient toujours accès à des informations de production actualisées et précises. Cette différenciation unique permet aux équipes de ne pas avoir à extraire ou préparer manuellement des données pour comprendre ce qu’il s’est passé au cours de la production. Le Jumeau Numérique est mis à jour en continu pour chaque produit.

L’exploitabilité de vos données est un autre point à prendre en compte. Tous les Jumeaux Numériques sont conçus pour collecter des données, mais ces dernières n’ont de valeur que lorsqu’elles sont mises à profit. Certains Jumeaux Numériques peuvent traiter vos données brutes afin de les rendre exploitables, mais vos équipes de Data Science doivent tout de même passer au crible les données pertinentes lorsqu’elles travaillent sur une étude.

D’autres modèles de Jumeaux Numériques structurent vos données, les mettant à la disposition des équipes dans un format universellement exploitable. Cependant, ces données ne sont dans un « format exploitable » que pour les équipes hautement techniques qui savent comment s’en servir. À moins qu’elles ne sachent comment utiliser les données dans un algorithme ou un modèle personnalisé, les données ne sont pas d’une grande utilité aux équipes.

Par conséquent, les données ne sont pas véritablement démocratisées pour tous les membres de votre organisation. Si des compétences techniques avancées sont nécessaires pour valoriser les données, une grande partie de vos employés ne sera alors pas en mesure de faire des découvertes et de faire avancer les choses.

Si des compétences techniques avancées sont nécessaires pour valoriser les données, une grande partie de vos employés ne sera alors pas en mesure de faire des découvertes et de faire avancer les choses. Il sera donc difficile d’obtenir une véritable transformation numérique.

En fondant les Jumeaux Numériques de Braincube sur votre plan de processus, notre middleware peut nettoyer les données (suppression des valeurs aberrantes, fusion des formats, ETL) et générer des données de production en temps réel. Vos données de production sont ainsi transformées en informations interconnectées, disponibles pour de meilleures visualisations, analyses, prises de décision et innovations.

La Plateforme IIoT de Braincube est conçue pour démocratiser les données et autonomiser les Citizen Data Scientists. Notre suite complète de solutions s’appuie sur des applications de Business Intelligence, des connecteurs et de l’IA en libre-service. Ces outils permettent à tous les membres de votre organisation de tirer de la valeur de vos Jumeaux Numériques.

La Plateforme IIoT stocke les données de vos Jumeaux Numériques dans un environnement centralisé accessible à un large groupe d’utilisateurs. Votre Jumeau Numérique de Braincube sert de source unique de vérité pour votre organisation. Les équipes peuvent s’appuyer sur les Jumeaux Numériques pour résoudre les problèmes de qualité, identifier les optimisations de processus, ou même construire des modèles prédictifs, dans la suite d’applications de Braincube ou dans d’autres systèmes. Les opportunités d’amélioration des processus sont découvertes, testées et implémentées plus rapidement grâce au Jumeau Numérique dans l’industrie manufacturière.

Chez Braincube, nous créons un Jumeau Numérique en partant de ce que nos clients veulent apprendre sur leurs processus. Nos équipes d’experts industriels utilisent un cadre de transformation des données, pour s’assurer que les bonnes données, les bons objectifs et les bons facteurs sont intégrés au processus.

En travaillant aux côtés de notre équipe d’experts, vous avez la possibilité d’être aussi impliqué que possible dans votre projet. Faites appel à nos équipes pour la construction initiale, puis formez vos équipes à la mise à jour des balises ou à la construction de nouveaux Jumeaux Numériques. Vous pouvez également demander à nos équipes de le faire avec vous : le choix vous appartient.

Notre objectif était de créer une technologie multifactorielle, qui repose sur le défi ou l’objectif du client ainsi que sur la bonne suite d’applications pour l’exploiter. En ce sens, notre Jumeau Numérique fonctionne en conjonction avec le résultat que vous souhaitez atteindre.

Face à la diversité de fournisseurs, de types et de conceptions de Jumeaux Numériques, il peut s’avérer difficile de faire le bon choix pour votre entreprise industrielle. Comme pour toutes les initiatives de transformation numérique, le choix du type de Jumeau Numérique qui vous convient le mieux doit passer par l’élaboration d’une stratégie solide.

Pour choisir une solution de Jumeau Numérique qui vous accompagne dans l’avenir, il faut savoir où vous en êtes. Assurez-vous de bien comprendre vos objectifs et l’état actuel de votre connectivité avant de commencer à examiner les fournisseurs.

La création de Jumeaux Numériques peut être chronophage et nécessiter que vos équipes travaillent en étroite collaboration avec un fournisseur pendant un certain temps. Cependant, si vous le faites de manière efficace, vous constaterez des gains et un ROI considérables grâce à vos Jumeaux Numériques, permettant ainsi à votre entreprise de relever les défis actuels et futurs.

L’implémentation de Braincube par Avril a permis une amélioration des prévisions de ventes et de stockage, la mise en place de tableaux de bord individualisés permettant aux employés de suivre les KPI pertinents, et l’autonomie nécessaire pour apporter des améliorations en continu, selon l’évolution des besoins opérationnels et économiques.

Le Jumeau Numérique est un sujet dont on entend souvent parler dans l’industrie. Avec l’engouement que suscite l’utilisation des Jumeaux Numériques pour trouver de nouvelles sources de revenus, d’optimisations et d’améliorations, Laurent Laporte, PDG et co-fondateur de Braincube, nous parle de son expérience dans l’utilisation d’un Jumeau Numérique pour la prise de décisions.

Un Jumeau Numérique de Braincube est automatiquement créé pour chaque produit, numéro de série ou lot fabriqué. Le Jumeau Numérique est une réplique exacte de l’ensemble du processus. Découvrez pourquoi le Jumeau Numérique de Braincube se distingue des autres.

Dive deep into your processes to uncover hidden improvement opportunities. Detect patterns, prevent downtime, and reduce costs.