Cette entreprise métallurgique a décidé d’élaborer une stratégie de gestion de l’énergie d’entreprise. En utilisant l’Industrie 4.0, ils ont pu réduire leur consommation d’électricité de 3 % et leur consommation de gaz de 19 %.

Mesurer, suivre et interpréter votre score de fiabilité ne doit pas nécessairement être chronophage ou complexe. Voici trois façons simples d’utiliser l’IIoT pour améliorer la fiabilité dans l’industrie agroalimentaire.

Vos machines fonctionnent-elles comme prévu ? Êtes-vous sur la bonne voie pour atteindre vos objectifs de production ? Si vous ignorez ce qu’il se passe dans l’atelier, il sera difficile d’atteindre vos KPI.

La visibilité de l’atelier est essentielle pour comprendre et améliorer la fiabilité. Néanmoins, il peut être difficile de compiler les données provenant de différentes machines ou processus, à l’aide des outils traditionnels de planification des ressources d’entreprise (ERP).

Pourquoi ? Les plateformes IIoT sont plus agiles que les systèmes ERP généralement utilisés par les industriels de l’agroalimentaire. Les plateformes IIoT centralisent les données provenant du hardware de l’atelier (ex : dispositifs Edge/IoT, capteurs) dans des composants logiciels spécifiques. Dans la plupart des cas, l’IIoT fait converger les technologies IT/OT de manière bien plus efficace que les ERP.

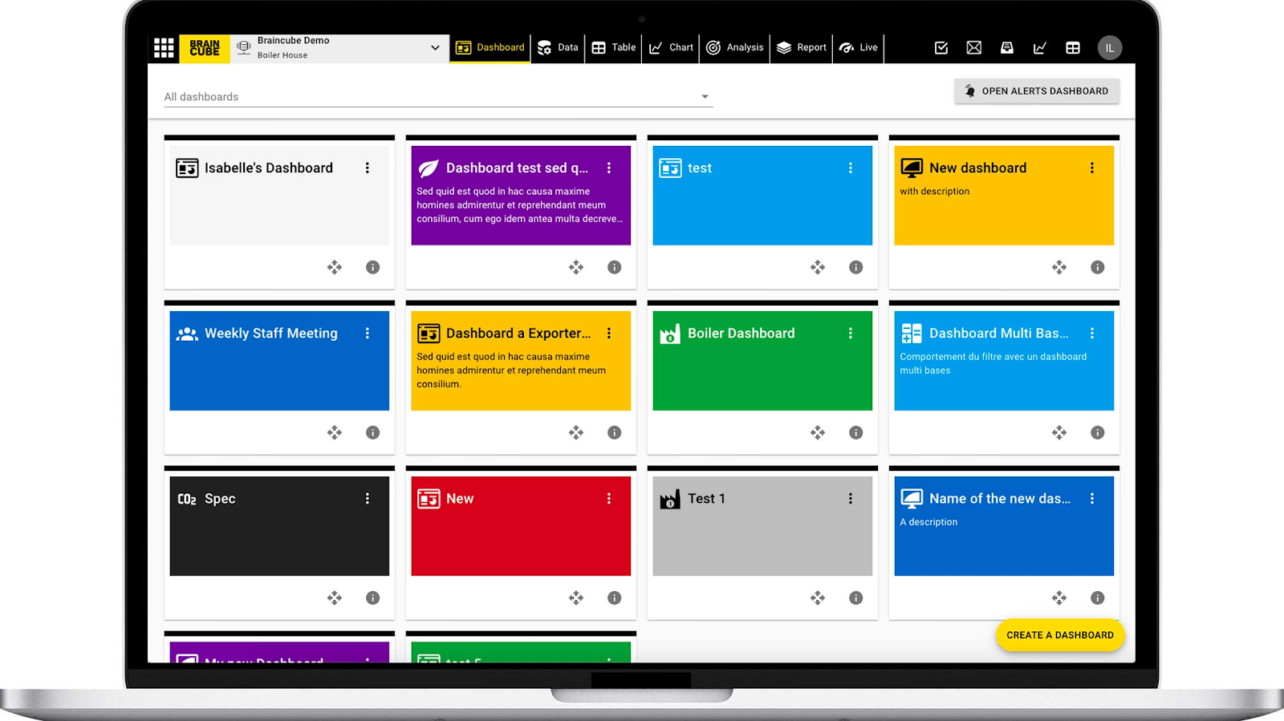

Dans le cas de la maintenance conditionnelle, certains outils IIoT automatisés permettent de collecter et de visualiser facilement les données provenant de l’atelier. Par exemple, l’application Dashboard de Braincube vous donne une vue à 360° de votre production actuelle. Elle couvre un large éventail de cas d’utilisation, pour tous les membres de votre équipe : suivi des KPI, rapports sur la conformité aux normes de production et enregistrement des événements clés pour faciliter le dépannage.

Grâce à l’automatisation de cette visibilité, les équipes peuvent suivre et répondre aux conditions en temps réel, depuis l’usine ou à distance. Les ingénieurs et les équipes opérationnelles accélèrent le dépannage. Les responsables d’usine visualisent de manière claire et concise les KPI clés, pour accéder aux performances des processus.

Tous ces progrès d’efficacité du personnel ont un impact sur votre fiabilité. Si les équipes peuvent résoudre les problèmes rapidement, le temps de fonctionnement et la production s’en trouvent améliorés.

Sans les bonnes données, il est difficile de déterminer précisément les temps d’arrêt planifiés nécessaires pour la maintenance.

Un trop grand nombre de temps d’arrêt planifiés peut entraîner des pertes de production inutiles et une diminution des temps de fonctionnement. Certes, il est rassurant de savoir que vous minimisez les temps d’arrêt non planifiés en assurant le bon fonctionnement de vos machines. Mais vous risquez de compromettre la production, ce qui se répercutera directement sur votre fiabilité.

Pousser vos machines à fond pendant trop longtemps peut sembler être une bonne façon d’augmenter le rendement. Mais en réalité, vous risquez de saturer leur capacité. Cela pourrait se retourner contre vous et entraîner un nombre excessif de temps d’arrêt non planifiés.

Le déploiement d’outils logiciels de maintenance prédictive, comme ceux proposés dans la Plateforme IIoT de Braincube, vous permettra d’éviter les pannes d’équipement et les temps d’arrêt non planifiés, deux situations extrêmement coûteuses pour l’industrie agroalimentaire.

En effet, l’IIoT permet aux équipes de mieux comprendre les opérations. Grâce à l’IA, ces outils peuvent détecter, voire prédire, des éléments que les équipes ne sont pas en mesure de voir facilement.

Prenons l’exemple du nœud FFT de Braincube. Cet outil peut être utilisé pour détecter et alerter sur des anomalies dans les vibrations des machines, ce que les ingénieurs de maintenance ne peuvent pas surveiller constamment.

Par exemple, imaginons qu’un mélangeur d’ingrédients se mette à vibrer à une cadence anormale. Cette variation de vibration est détectée par Braincube et une alerte est envoyée à vos équipes de maintenance. Celles-ci peuvent enquêter rapidement sur le problème, ce qui leur permet d’éviter un temps d’arrêt important. En effet, les problèmes peuvent être résolus rapidement, avant que la production en aval ne soit affectée par un événement majeur.

Ces informations sur l’état des actifs permettent aux coordinateurs de maintenance de planifier plus précisément les arrêts programmés et la maintenance des machines. Les fonctionnalités IIoT automatisées permettent de suivre simultanément tout ce qu’il se passe dans votre usine. Les équipes n’interviennent qu’en cas de nécessité. Vous disposez alors d’une base solide pour établir des programmes de maintenance, offrant un juste équilibre entre temps de fonctionnement et temps d’arrêt planifié. Ainsi, vous optimisez votre fiabilité.

De nombreuses équipes utilisent également ces avancées pour améliorer leurs stratégies de maintenance prédictive. Comme elles passent moins de temps à lutter contre les incendies accidentels, elles peuvent consacrer du temps aux données et apprendre à mieux anticiper les pannes. Elles disposent ainsi de plus de temps pour planifier les réparations, trouver les bonnes pièces et minimiser les temps d’arrêt.

Pour les industriels de l’agroalimentaire qui fabriquent plusieurs produits sur la même machine, la réduction du temps de changement de production est essentielle pour améliorer le rendement global et répondre aux exigences spécifiques. C’est aussi l’occasion d’améliorer la fiabilité.

L’IIoT permet de faciliter et d’accélérer les changements de production. Des outils tels que l’application Live de Braincube permettent d’afficher les normes de production dans l’atelier en quelques clics. Les opérateurs peuvent rapidement appliquer les nouvelles normes, avec la certitude d’utiliser les bons paramètres.

L’application Live affiche également les modifications de paramètres apportées en cours de production. Par exemple, l’IA exclusive de Braincube, CrossRank, fournit des paramètres recommandés suivant le(s) résultat(s) spécifique(s) que vous souhaitez obtenir. Ces paramètres recommandés par l’IA et mis à jour en temps réel peuvent être transmis directement à l’atelier, pour une implémentation immédiate, afin d’améliorer votre production globale.

De nombreux industriels mesurent la répétabilité pour évaluer le succès de leurs changements de production. La répétabilité est un indicateur permettant de mesurer le taux de reproduction d’une tâche machine réussie lors d’un passage ultérieur. Avez-vous passé moins de temps à saisir les paramètres ? L’opérateur a-t-il dû continuer à configurer la machine après un changement ?

L’automatisation de ces processus permet l’amélioration de la répétabilité des changements de production, et donc de la fiabilité. L’automatisation peut être réalisée de plusieurs façons : soit en affichant les bons paramètres aux opérateurs, via un outil comme l’application Live, soit en programmant les machines, pour qu’elles mémorisent les paramètres précédemment définis pour chaque cycle de production. Quelle que soit la manière choisie, l’amélioration de la répétabilité par l’automatisation permet à vos équipes de regagner un temps précieux, de renforcer l’efficacité de la ligne de production et d’augmenter votre ROI.

Il n’est pas toujours facile de gagner en fiabilité, surtout si vous ne disposez pas des bonnes données pour améliorer les processus et la production. Les technologies IIoT simplifient la collecte de données et l’analyse nécessaires aux industriels de l’agroalimentaire pour améliorer la fiabilité.

La technologie IIoT automatisée permet d’autonomiser les employés de plusieurs équipes : opérations, ingénierie, maintenance, etc. Ensemble, ces outils collaboratifs permettent aux équipes de coopérer plus facilement et de faire progresser la productivité.

Dans le contexte tumultueux actuel, les industriels de l’agroalimentaire n’ont jamais été aussi pressés de faire appel aux Jumeaux Numériques et aux technologies de l’Industrie 4.0. Dans cette série de livres blancs, nous analysons comment deux régions distinctes répondent aux défis de notre époque grâce aux solutions 4.0.

Dive deep into your processes to uncover hidden improvement opportunities. Detect patterns, prevent downtime, and reduce costs.