Oji Paper a choisi les solutions numériques de Braincube pour cibler sa plus grande source de variabilité des coûts, le couchage chimique du papier, et réduire rapidement ses dépenses.

En savoir plus

Ce livre blanc présente des stratégies pour améliorer les performances industrielles journalières et les avantages à long terme grâce à des cas d’utilisation éprouvés de l’IIoT.

La reproduction de Golden Batches ou Runs est une priorité pour de nombreux industriels. En effet, beaucoup d’industries sont toujours soumises à la forte fluctuation de l’offre et de la demande, en termes de prix et de disponibilité, ce qui donne à chaque série une importance capitale.

Les Golden Batches et/ou Runs permettent aux industriels de reproduire à plusieurs reprises un produit de qualité. Ils regroupent les standards de production optimaux nécessaires à la synergie entre équipements, matériaux, processus et tous les autres aspects de la production.

Bien que les Golden Batches présentent de nombreux avantages, si leur maîtrise était aisée, tous les produits subiraient le même processus. Or, nous savons que la variabilité est inévitable dans la fabrication de produits complexes. La maîtrise d’un Golden Batches, que ce soit pour un produit, pour une ligne de production entière ou même pour plusieurs lignes, nécessite du temps, de l’expertise et, bien sûr, les bonnes données et les bonnes équipes pour son exécution.

Selon une étude de McKinsey sur la modélisation des processus, les industriels intégrant des technologies de pointe dans leur production enregistrent un ROI considérable. En effet, ils rapportent une réduction des dérives de plus de 30 % et une diminution du coût global de la qualité de 10 à 15 %.

Bien que les industriels aient une connaissance sans précédent de leurs processus, il peut s’avérer très fastidieux et chronophage de se détourner constamment de la production pour explorer des processus plus performants et plus efficaces. Pourtant, cette démarche peut s’avérer plus fructueuse qu’elle n’y paraît.

Si cette raison à elle seule fait naître en vous l’idée d’un avenir radieux, nous vous invitons à lire ce qui suit pour découvrir pourquoi de grands industriels ont adopté les Golden Runs.

« Auparavant, il nous aurait fallu des heures de travail pour passer en revue les 4 000 étiquettes de données différentes utilisées sur notre machine. Aujourd’hui, quelques clics suffisent. »

Tyler Shirley, Ingénieur Électricité en Développement des actifs chez Kimberly-Clark

La cohérence et la fiabilité des données vous permettent d’exploiter à la fois vos données historiques et vos données en temps réel. Vos données historiques sont nécessaires pour comprendre les réglages qui aboutissent à des Golden Runs. Les données en temps réel vous permettent de faire les ajustements adéquats et de vous adapter en conséquence.

Si vous disposez de données historiques, il est fort probable que vous ayez pu vous appuyer sur l’IA, le Machine Learning ou votre équipe de Data Scientists, pour identifier votre ligne médiane et au moins stabiliser votre processus. La prochaine étape logique consiste à reproduire et à affiner vos Golden Runs. Pour ce faire, tournez-vous vers les Jumeaux Numériques. Ceux-ci vous fourniront un modèle de données en temps réel, avec un aperçu de l’ensemble de votre production.

Les données sont un atout pour de nombreux industriels, mais les posséder ne suffit pas. Imaginons, par exemple, que vous ayez accès à la température moyenne d’une chaudière sur l’une de vos lignes. Certes, il s’agit d’une information intéressante, mais que faire de cette moyenne ? Elle ne vous indique pas ce qu’il faut changer, elle vous donne juste la température moyenne sur une période donnée.

Pour reproduire des Golden Batches, vous devez identifier les points de consigne optimaux sur vos lignes de production, afin d’utiliser au mieux vos données. Mais pour cela, vous devez disposer des bonnes données, ce qui peut prendre plus de temps.

Les Jumeaux Numériques vous permettent d’identifier comment fabriquer votre produit à moindre coût et avec un haut rendement. Les Jumeaux Numériques de Braincube dotent les équipes d’une réplique numérique dynamique de votre processus de production. Vous pouvez alors utiliser la base de données des Jumeaux Numériques dans des systèmes tiers, des applications Braincube ou d’autres modèles sur mesure.

Par exemple, Kimberly-Clark utilise Python pour créer des modèles prédictifs. Cela lui permet de comprendre comment optimiser le poids de base et ses autres standards de production pour générer leurs Golden Batches. Cependant, nous savons très bien que la valeur des modèles dépend de celle de leurs données.

Pour s’assurer que les bonnes données soient utilisées, l’entreprise a exploité l’application Advanced Analysis de Braincube pour valider le modèle. L’IA a identifié des données surprenantes dans le modèle original. Ces données étaient en fait incorrectes ! Des étiquettes erronées avaient mal défini les données, montrant des incohérences qui n’existaient pas.

« Auparavant, il nous aurait fallu des heures de travail pour passer en revue les 4 000 étiquettes de données différentes utilisées sur notre machine. Aujourd’hui, quelques clics suffisent. », déclare Tyler Shirley, Ingénieur Électricité en Développement des actifs chez Kimberly-Clark.

Grâce aux données et aux outils d’analyse appropriés, les entreprises gagnent du temps, économisent des ressources et réduisent leurs coûts de production globaux. Souvent, l’IA peut même révéler des pistes d’optimisation inattendues.

Toutefois, vous ne pouvez pas simplement vous lancer dans des Golden Batches. Ils nécessitent généralement une grande quantité de données historiques. Vous devez identifier les séries réussies et celles qui ont échoué. Celles qui ont atteint votre objectif de qualité et dont la production a nécessité moins de ressources.

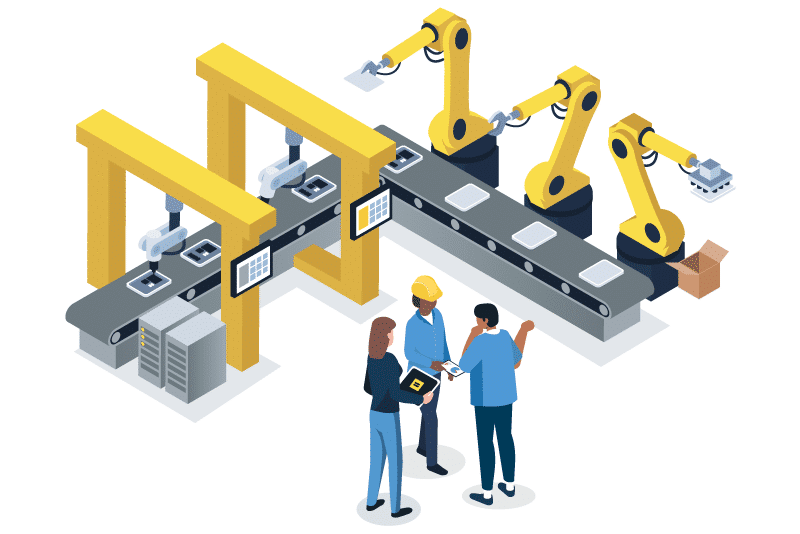

Ceci est souvent réalisé en intégrant une forme d’IA avancée, comme CrossRank de Braincube ou le Machine Learning, pour détecter les modèles générant des résultats positifs. Les outils de ce type sont capables d’identifier vos séries optimales, de s’adapter en temps réel aux conditions variables et de proposer des fonctionnalités permettant d’envoyer les changements directement à l’atelier dans une plateforme unique. La compréhension des performances historiques vous permet de découvrir les réglages idéaux pour chacune de vos productions.

Il est intéressant de noter que, parfois, les résultats obtenus ne sont pas ceux auxquels on pourrait s’attendre. Par exemple, un industriel du papier avec lequel nous travaillons a réalisé des économies sur l’achat d’un nouvel équipement, car il a pu procéder à des ajustements identifiés par l’outil d’analyse de Braincube. Au final, il a pu maintenir la même qualité avec moins de ressources.

Souvent, l’IA vous permet d’identifier des tendances, mais il est rare qu’elle vous indique les réglages opérationnels prescriptifs qui vous permettront de reproduire votre succès. Nous savons que les industriels ne peuvent se permettre de prendre des risques : s’ils manipulent quelque chose en amont, il leur faut comprendre les implications sur la qualité finale, l’usure des machines et d’autres aléas de la production.

Par exemple, ce n’est pas parce que vous souhaitez réduire votre consommation d’énergie que vous pouvez isoler ce KPI. Vous devez comprendre comment réduire la consommation d’énergie, sans sacrifier d’autres facteurs tels que la qualité, la vitesse ou le débit.

Vous devez tenir compte de la théorie des contraintes et des effets que vous pouvez avoir en aval si votre approche n’est pas cohérente. Souvent, les industriels se focalisent uniquement sur quelques KPI, ce qui entraîne une dérive des performances globales.

D’autre part, il est important de déterminer quels objectifs vous souhaitez atteindre avec des Golden Batches. Êtes-vous prêt à consommer plus d’énergie pour gagner en qualité ? Avez-vous besoin de passer à la vitesse supérieure, de sortir tous les produits possibles, tout en sachant que certains produits sont meilleurs que d’autres ? Votre processus est-il suffisamment flexible pour que vous disposiez d’un plan de réorientation en cas de fluctuation des sources d’énergie ?

Un de nos clients, un grand industriel de l’agroalimentaire, souhaitait réduire sa consommation de gaz tout en préservant la qualité de ses produits. Face à la hausse du prix du gaz, il souhaitait trouver des solutions plus durables, notamment en générant de la vapeur à l’aide de chaudières à biomasse au lieu de dépendre du gaz. Considérée comme une grande marque, cette entreprise ne pouvait se permettre de compromettre sa qualité.

Elle estimait que si elle pouvait reproduire ses Golden Batches en se focalisant sur ses KPI de durabilité, elle réaliserait des économies substantielles et maintiendrait la motivation de ses équipes. Avec plus de 1 300 variables issues du processus de traitement du café et de la phase de la chaudière à biomasse, la quantité de données à disséquer était considérable. L’entreprise souhaitait en particulier s’assurer que sa chaudière à biomasse, qui produit de la vapeur pour extraire les matières solubles dans l’eau du café, faisait l’objet d’une attention particulière. En effet, celle-ci affichait constamment un score TRS inférieur à la moyenne de la machine.

La dissection de son processus lui a permis de détecter les dysfonctionnements dans son exploitation de la biomasse. En exploitant l’IA de Braincube, elle a pu déterminer qu’elle pouvait réduire la teneur en eau de son produit, grâce à des réglages optimisés par l’IA pour réguler le niveau de CO2. Ainsi, elle a réduit sa consommation de gaz de 21 600 tonnes. Ses émissions annuelles de CO2 ont également baissé de 4 200 tonnes.

Ce type de réduction et de changement précis permet d’obtenir les données nécessaires à l’élaboration d’un Golden Batch. La mise en place de Golden Batches permet de comparer différentes règles actives, de visualiser le taux d’application moyen, les résultats et les tendances, et de découvrir les optimisations susceptibles d’entraîner des économies de plusieurs millions de dollars. Braincube étant conçu pour boucler la boucle de production, l’équipe peut directement envoyer les nouveaux réglages aux équipes de première ligne, en quelques clics.

C’est grâce à ce processus connecté en temps réel que de nombreux clients restent fidèles à Braincube.

Un de nos clients de longue date, dans l’industrie papetière, souhaitait que Braincube lui permette de déterminer comment reproduire des Golden Batches. Ces informations lui serviraient à mesurer ses objectifs en matière de stabilité des processus. Si les équipes parviennent à obtenir des Golden Batches à chaque fois, c’est qu’elles implémentent systématiquement les bons standards de production pour un produit donné.

Les outils de Braincube offrent aux équipes la possibilité de visualiser les séries précédentes, de choisir celles qui présentent les meilleures conditions et de guider les opérateurs dans la mise en place de la prochaine série. Par exemple, Studio, un portail central menant à une infinité de cas d’utilisation industriels, permet aux utilisateurs de bénéficier d’une expérience hautement personnalisable.

Par exemple, les équipes ou les utilisateurs peuvent sélectionner une fourchette de qualités et de vitesses qu’ils souhaitent visualiser et extraire le Golden Batch d’un produit donné. Le tableau de bord de l’application affiche alors automatiquement les conditions opérationnelles des variables d’entrée clés du « Golden Batch » le plus récent. Ainsi, le tableau de bord recrée une règle ou un standard de production en temps réel, reposant sur les données les plus récentes, afin de guider les opérateurs lors de la préparation de la prochaine série de production.

Toutefois, les équipes ne peuvent pas appliquer les mêmes réglages à chaque fois et s’attendre à des résultats identiques : comme tout industriel, ce client doit continuellement procéder à des ajustements pour tenir compte des dérives des points de consigne, des changements de qualité, de la performance des actifs et d’autres variables.

« Si vous reprenez les derniers réglages que vous avez effectués, après environ six ou sept séries, vous vous rendez compte que votre production a dérivé vers un mauvais réglage. Personne ne s’en aperçoit vraiment, mais cela arrive. Grâce à Braincube, les équipes peuvent évaluer ce qu’il s’est passé et se demander comment réaliser la prochaine série de manière optimale. », déclare notre client.

En intégrant les derniers réglages du « Golden Run » dans le tableau de bord, les collaborateurs peuvent gérer certaines dérives du processus, sans se fier à ce qui a fonctionné il y a plusieurs mois ou plusieurs années. Ils utilisent en temps réel les réglages les plus récents, afin d’obtenir de bonnes performances.

L’industrie papetière dispose de faibles marges. Avec la hausse du coût du pétrole et les difficultés d’approvisionnement en matières premières, les coûts ne cessent d’augmenter et la disponibilité de diminuer. C’est là que l’optimisation des formules et des Golden Batches améliorent réellement la compétitivité des entreprises.

En déterminant la quantité de matière de remplissage nécessaire à la fabrication d’un produit tout en maintenant sa qualité, ou en identifiant les températures les plus basses pour la fusion du verre, il est possible d’économiser de l’argent sur les matériaux.

« Auparavant, la mise à niveau d’une ligne de production sans IA était un véritable casse-tête. Les données à traiter étaient très complexes. De multiples facteurs devaient être pris en compte en temps réel. De plus, nous ne tenions pas compte du temps nécessaire à l’analyse des données et à la prise de décision », explique le Directeur de Production de Saint-Gobain-Weber.

Certes, nous aurions peut-être dû commencer par là. Mais nous devions garder quelques éléments de réflexion pour la fin. Bien que nombre de nos clients utilisent la suite de solutions Braincube pour gérer des Golden Runs et le fassent bien, nous vous encourageons à réfléchir à votre propre définition du Golden Run.

Par exemple, les entreprises tentent souvent de reproduire des séries de production basées sur leurs séries de production historiques, et bien entendu, cette démarche a sa raison d’être. Mais, avec notre IA CrossRank, au-delà de la reproduction d’une série, nous souhaitons vous faire comprendre ce qu’il est possible de réaliser de manière cohérente avec les différents aspects d’un Golden Batch.

Lorsque vous effectuez une analyse avancée au sein de la plateforme Braincube, vous définissez les résultats que vous souhaitez obtenir et l’algorithme vous indique comment y parvenir. Par exemple, imaginons que les économies d’énergie soient votre priorité. Vous pourrez alors envisager un Golden Batch utilisant des sources d’énergie alternatives. Ou encore, vous souhaitez utiliser des matériaux moins coûteux et augmenter au maximum le volume de remplissage, sans compromettre la qualité. Quel que soit votre besoin, Braincube aborde les Golden Runs de la manière suivante : nous contextualisons les séries précédentes, afin de recommander les réglages optimaux selon votre objectif final (volume, énergie, qualité, etc.).

S’il est vrai qu’une grande quantité de données est nécessaire pour proposer un Golden Run, les outils comme Braincube peuvent vous aider. De la visualisation de données et du storytelling à l’analyse robuste en libre-service, notre approche Crawl-Walk-Run de la transformation numérique vous permettra de dépasser vos objectifs.

Grâce aux outils, aux données et à la stratégie appropriés, les résultats reposant sur des Golden Batches sont tout simplement transformateurs.

L’implémentation de Braincube apporte aux industriels les outils et les ressources nécessaires pour réfléchir de manière créative et critique au déroulement de la production. Les ingénieurs et les opérateurs restent autonomes quant aux réglages à implémenter. Cependant, ils prennent de meilleures décisions fondées sur les données, car ils peuvent accéder rapidement et facilement à des données triées et analysées en temps réel, afin de fournir les recommandations optimales basées sur les récentes victoires.

La Plateforme IIoT est votre interface de base avec des réglages de sécurité, de collaboration et d’administration robustes. Découvrez la valeur instantanée et à long terme d’un hub de données centralisé avec des applications de Business Intelligence et des Jumeaux Numériques.

L’analyse Edge est un processus qui consiste à ajouter de l’intelligence, telle que la visualisation ou des alertes, aux données Edge. Dans cet article introductif, vous obtiendrez des réponses aux principales questions que vous vous posez sur l’analyse Edge, notamment sur son fonctionnement et la valeur qu’elle apporte à votre organisation.

Dans cette étude de cas, découvrez comment Kimberly-Clark, leader dans l’industrie du papier et des produits d’hygiène, a su exploiter les données de son Jumeau Numérique, pour créer un modèle de données prédictif visant à optimiser ses processus avec une grande précision.