Oji Paper a choisi les solutions numériques de Braincube pour cibler sa plus grande source de variabilité des coûts, le couchage chimique du papier, et réduire rapidement ses dépenses.

En savoir plus

Une entreprise de PGC rencontrait fréquemment des temps d’arrêt non planifiés, ce qui entraînait une augmentation des coûts de production. Grâce à Braincube, elle a réduit ses temps d’arrêt et augmenté son TRS.

Limiter les temps d’arrêt non planifiés grâce à la maintenance conditionnelle automatisée permet de réduire considérablement les coûts de production. Le choix du bon logiciel de maintenance conditionnelle est une démarche proactive vous permettant de suivre à distance les performances de vos machines et de vos équipements. La Plateforme IIoT de Braincube vous donne accès à des données sur les conditions en temps réel. Votre équipe peut ainsi réagir et résoudre les problèmes plus rapidement, afin d’améliorer l’efficacité et augmenter la production. Cet article aborde les différentes stratégies et solutions de maintenance conditionnelle, capables d’améliorer les performances industrielles de votre organisation.

La maintenance conditionnelle collecte des données de production historiques et en temps réel en vue de faire prendre conscience de la situation aux équipes industrielles. Les données traitées sont issues des entrées des automates, des capteurs, des données sur la qualité, des vibrations, etc. Cette visibilité accrue permet d’établir des prévisions sur l’état et la sécurité des machines, exploitables afin de réduire les coûts et les risques.

Par exemple, on peut suivre les vibrations pour déclencher des alertes en cas de défaillance imminente ou suivre les changements de température pour signaler un problème de sécurité. Ces types de stratégies de maintenance conditionnelle se prêtent à l’amélioration des performances, mais aussi à un plan de maintenance préventive.

Outre les améliorations en temps réel, le logiciel de maintenance conditionnelle permet d’automatiser la collecte d’indicateurs clés tels que le TRS, les conditions et les taux de production, et les événements. Ces données étant généralement stockées dans un réseau industriel, les équipes peuvent consulter à distance les données critiques de l’usine, de n’importe où dans le monde. Elles peuvent consulter les performances historiques et en temps réel, afin de prendre des décisions fondées sur les données, et même transmettre les recommandations directement à l’équipement ou à la personne habilitée à effectuer le changement.

Les industriels ont souvent recours aux solutions de maintenance conditionnelle, car elles sont très efficaces sur plusieurs sites et présentent généralement un risque faible pour des bénéfices élevés. L’IIoT connecte les données des équipements et permet des flux de données bidirectionnels vers différents systèmes, ce qui permet aux équipes de prendre des décisions avisées, qui améliorent les opérations, la rentabilité et la sécurité. Ces machines connectées fournissent des données comparables et des analyses du processus de production, afin de résoudre les problèmes actuels et potentiellement à venir.

Le suivi en temps réel de l’état des équipements et des machines permet de comprendre précisément les opérations mécaniques de votre processus de fabrication. Ainsi, votre équipe peut améliorer la disponibilité, planifier la maintenance et augmenter le rendement. Mais pour savoir comment optimiser vos opérations, vous devez d’abord comprendre comment elles se déroulent actuellement, à quelle fréquence, et commencer à stabiliser votre processus : la maintenance conditionnelle est un tremplin important pour envisager ou accélérer vos démarches de transformation numérique.

Lorsque vous envisagez une solution de maintenance conditionnelle, plusieurs éléments sont à prendre en compte pour investir dans des analyses pertinentes. Les solutions de maintenance conditionnelle doivent combiner des outils et des tâches ciblés, afin d’identifier et de résoudre les problèmes des processus industriels et, en fin de compte, améliorer les opérations.

Il ne s’agit pas seulement d’accéder aux données, mais de réfléchir à votre approche de la gestion du changement, aux initiatives stratégiques et rendre vos équipes plus agiles grâce aux données. Les données ne sont rien d’autre que des chiffres tant que vous ne disposez pas de la technologie (et du processus !) permettant de les transformer en informations exploitables.

Lorsque vous évaluez si vous avez besoin d’une nouvelle technologie ou d’ajouter des fonctionnalités à votre système actuel, n’oubliez pas de prendre en compte les données que vous collectez peut-être déjà. Disposez-vous d’équipements intelligents, de sources de données ou d’autres informations qui, s’ils étaient numérisés, pourraient améliorer vos résultats ? Il serait judicieux de procéder à une évaluation de maturité numérique lors de l’implémentation de la maintenance conditionnelle. Par exemple, quelle proportion de votre équipement actuel est connectée ? Pouvez-vous vous fier aux données des capteurs ou devez-vous repenser l’ensemble de votre ligne ? L’identification de la partie à suivre sur votre ligne de production vous permettra d’obtenir des gains rapides et de maintenir le moral de vos collaborateurs au sein de l’usine.

Par exemple, les applications de Braincube, telles que l’application Machine Status, vous permettent de voir les performances de chaque machine, notamment la répartition des temps d’arrêt non planifiés par rapport aux temps d’arrêt planifiés. C’est un outil de maintenance conditionnelle facile à implémenter et peu coûteux, qui peut être intégré à votre pile technologique actuelle.

Les solutions de maintenance conditionnelle sont parfois considérées à tort comme des solutions très complexes, coûteuses et à long délai d’exécution. Cependant, avec les solutions avancées prêtes à l’emploi, il vous suffit de quelques connecteurs, d’une configuration de données et d’une plateforme IIoT pour être opérationnel en quelques heures. Quelle que soit votre architecture (Edge, Cloud ou hybride), les solutions prêtes à l’emploi vous permettent d’améliorer radicalement vos performances, sans mobiliser beaucoup de ressources.

La Plateforme IIoT de Braincube centralise les données que vous exécutez déjà sur vos machines dans une plateforme dotée d’applications prêtes à l’emploi. C’est une solution intéressante pour ceux qui collectent déjà des données, mais qui ne savent pas toujours les exploiter en temps réel.

Nous pouvons aussi contribuer à la mise en place d’une architecture pour les usines à faible maturité. La mission de Braincube est de collecter des données inexploitables (provenant des capteurs, automates, etc.) et de les transformer en données exploitables. L’avantage d’une plateforme IIoT par rapport aux outils de maintenance conditionnelle de niche réside dans le fait qu’elle peut réellement s’intégrer à vos systèmes. Dès lors, les données sont centralisées à partir de tous vos systèmes existants et mises à la disposition de tous les utilisateurs. De plus, vous n’avez pas besoin d’ouvrir différentes sessions pour chaque logiciel ou de vous souvenir des parcours de clics fastidieux pour accéder à chaque rapport souhaité.

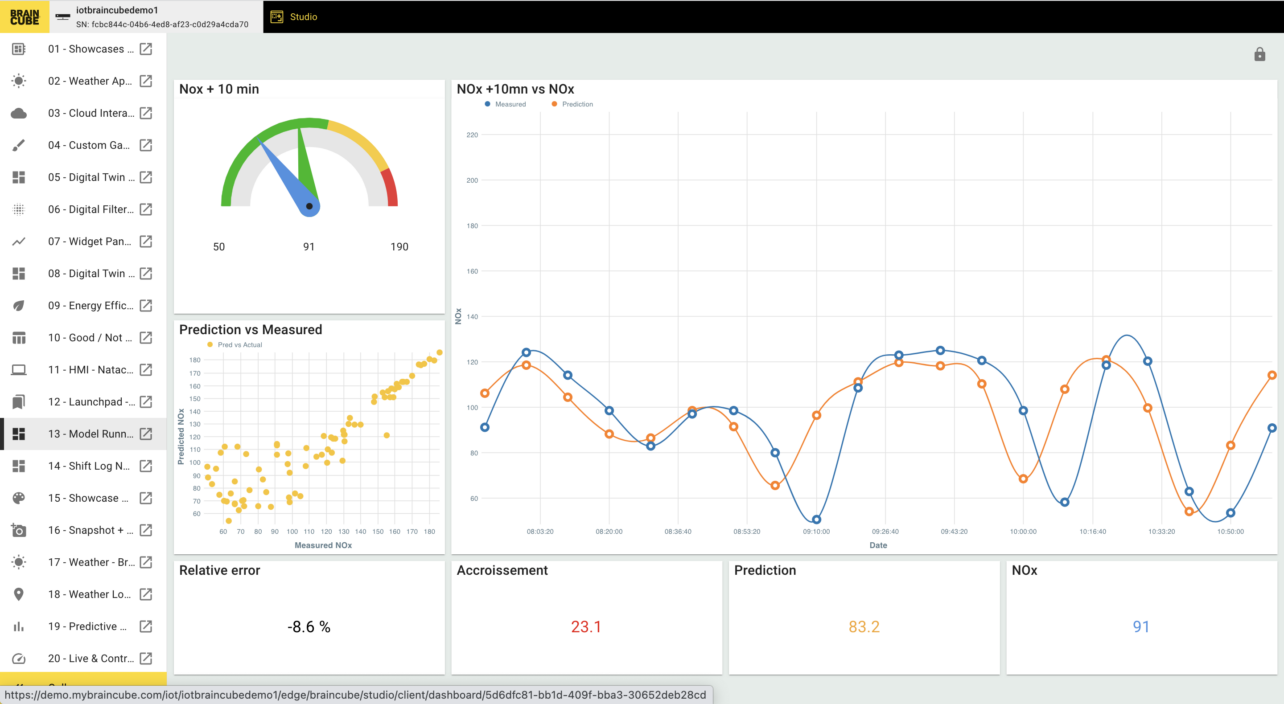

Par exemple, l’application Studio de Braincube permet aux équipes de créer des tableaux de bord personnalisés pour suivre et afficher les informations les plus importantes pour elles. Comme elle peut également visualiser les logiciels tiers, vous n’avez pas à vous soucier des données dissociées : elles sont toutes réunies dans une interface d’informations via l’application Studio.

Un ingénieur de l’un de nos clients de l’industrie papetière déclare : « Les alertes me permettent d’effectuer la maintenance uniquement si nécessaire et avant que les opérateurs ne découvrent le problème. De plus, je peux contrôler toutes les machines de mon entreprise depuis mon bureau. »

La possibilité de disposer d’une technologie fournissant des informations sur l’état de votre équipement, où que vous soyez, vous permet de partager des informations précieuses avec votre équipe. Ces informations sont accessibles à tous les utilisateurs, qu’ils se trouvent à proximité des machines de production, au siège de l’entreprise, ou à l’autre bout du pays.

Dans le cas de processus complexes, le suivi des données fluctuantes peut être largement automatisé grâce à des outils de maintenance conditionnelle.

Il est plus facile d’obtenir des résultats efficaces en matière de maintenance conditionnelle lorsque l’on dispose des bonnes données. Il faut donc augmenter à la fois la qualité et la quantité des données. Si vous ne disposez pas d’une source de données efficace pour générer ces informations et d’un système permettant de les visualiser, vous resterez inefficace. Bien que le bouche à oreille, l’intuition et la connaissance des PME présentent des avantages, l’instauration d’une culture de prise de décision fondée sur les données est étonnamment bien acceptée par les travailleurs de première ligne, qui sont souvent très réceptifs à la technologie.

Toutefois, avant de vous pencher sur les résultats attendus, vous devez savoir ce que vous souhaitez obtenir de la maintenance conditionnelle. Que vous misiez sur la Cartographie des chaînes de valeur (Value Stream Mapping), sur des indicateurs tels que le TRS ou sur d’autres initiatives de l’entreprise, c’est en sachant pourquoi vous implémentez un logiciel de maintenance conditionnelle que vous parviendrez à créer un plan d’exécution efficace.

Par exemple, imaginons que vous souhaitiez optimiser des équipements à forte consommation d’énergie, tels que vos chaudières. Il vous faudra recourir à des outils vous permettant de déterminer l’état actuel et l’état optimal de la machine.

La vérification de l’état d’une machine consiste à examiner les spécifications pendant son fonctionnement, ce qui réduit les risques d’interruption. Ces informations évaluent l’état de la machine à un moment donné à l’aide de capteurs installés sur celle-ci.

Les machines industrielles collectent, extraient, stockent et affichent diverses données, afin de garantir un état et des performances optimaux. De nombreuses machines collectent et suivent les données issues de capteurs et de logiciels de suivi des machines, afin de visualiser et d’analyser ces précieuses données en continu, en les transformant en informations et en analyses en temps réel.

Les solutions IIoT robustes sont capables de communiquer les résultats de manière exhaustive et de signaler les défaillances d’équipement. Mais le suivi n’est que la première étape : disposer de rapports exacts et d’alertes est essentiel à l’efficacité de la maintenance conditionnelle. La réception de rapports et d’alertes en temps réel de la Plateforme Edge Analytics de Braincube permettra à vos équipes d’obtenir des aperçus en temps réel de ce qu’il se passe 24h/24, plutôt que de passer des heures à tenter de déchiffrer les centaines de données fournies par vos équipements.

C’est pourquoi les outils tels que l’application OEE de Braincube permettent de réaliser des économies substantielles en termes de temps et d’argent. L’application OEE calcule automatiquement le TRS en temps réel, afin d’augmenter considérablement votre efficacité. Elle fournit en temps réel les raisons de votre sous-performance, ce qui vous permet d’ajuster facilement vos stratégies d’atelier et de vous poursuivre votre perfectionnement au fil du temps.

L’application Live de Braincube permet de mieux comprendre les performances et la conformité en temps réel. Cet outil vous permet d’afficher des visuels complets, permettant à votre équipe de suivre en temps réel les intervalles des capteurs de votre machine. Grâce à cette application, votre équipe peut voir avec précision ce qu’il se passe dans l’usine en temps réel et améliorer la qualité et les performances globales, grâce aux recommandations de l’IA (optionnelles).

Decathlon, entreprise spécialisée dans la production d’articles de sport de grande qualité, durables et rentables, souhaitait améliorer le suivi de la production de son usine et de ses performances journalières. Elle souhaitait une solution qui soit peu contraignante pour ses équipements existants et qui lui permette d’avoir une vision claire de l’efficacité et de la qualité globales de ces derniers. « Notre ambition était de pouvoir nous consacrer à l’analyse des données et à la prise de décision, pas uniquement à la collecte », déclare Vincent Poquet, Directeur du site Jetlane Decathlon.

En exploitant les applications Edge de Braincube pour suivre, contrôler et améliorer son TRS à l’aide de sa nouvelle méthode de collecte de données, Decathlon peut visualiser des éléments tels que le taux de défaillance de chaque machine dans un tableau de bord unique. En partageant les données avec les bonnes personnes au bon moment, elle est capable de s’adapter à n’importe quelle situation.

Le Condition Monitoring package de Braincube vous permet de consulter les conditions du site de production en temps réel, ce qui permet à votre équipe de réagir et de résoudre les problèmes plus rapidement, et ainsi améliorer votre efficacité et intensifier la production. L’application Counter compte le nombre de produits fabriqués par chaque machine. Elle peut être utilisée parallèlement aux données de l’application Machine Status pour suivre et améliorer le TRS et d’autres données importantes de l’usine, de n’importe où dans le monde.

« Notre ambition était de pouvoir nous consacrer à l’analyse des données et à la prise de décision, pas uniquement à la collecte. »

Vincent Poquet, Directeur du site Jetlane Decathlon

La maintenance conditionnelle est de plus en plus répandue dans l’industrie pour garantir la sécurité des machines et améliorer la performance de l’entreprise. De nombreux systèmes de maintenance conditionnelle sont limités dans leur capacité à centraliser plusieurs sources de données en une plateforme unique.

La plateforme IIoT intègre des logiciels de suivi dans un portail unique de données en temps réel, auquel les équipes peuvent accéder de n’importe où et avec n’importe quel appareil. De nombreux éléments doivent être pris en compte lors de la création d’un système de maintenance conditionnelle connecté à l’IIoT, tels que votre équipement, les variables de données souhaitées et l’utilisation que vous prévoyez d’en faire.

Le Condition Monitoring App Package de Braincube facilite le suivi des performances des équipements, du TRS, des conditions de production industrielle et d’autres informations importantes issues de l’atelier. Ce package permet à vos équipes de transmettre des recommandations à distance et de garantir une visibilité transparente qui favorise la réussite. Cette solution contribue à renforcer les liens entre les processus, les collaborateurs et les résultats dans l’ensemble de l’entreprise.

Les applications de maintenance conditionnelle de Braincube vous permettent de suivre les performances des équipements, le TRS, les conditions de production, la conformité et d’autres données critiques de l’atelier, depuis n’importe où dans le monde.

La traçabilité avancée des produits permet aux équipes de produire des Golden Batch systématiquement, d’identifier les axes d’amélioration et d’assurer le bon fonctionnement des opérations. Voici six défis que vous pouvez relever grâce à la traçabilité.

Notre diagnostic de maturité numérique permet d’évaluer votre niveau de connectivité et votre propension à la transformation numérique. Bénéficiez d’informations exploitables qui vous aideront à progresser, où que vous en soyez dans votre parcours de transformation.